TRI (Transformation des Rebuts d'Impression 3D)

Utiliser des déchets d'impression 3D pour imprimer à nouveau

Détails du projet

- Structure porteuse : Inedi

- Nature de l'initiative : Projet multiacteur et recherche-action

- Périmètre : 9

- Localisation : 2505 boulevard des Entreprises, Terrebonne

- Date de début : mai 2023

Stratégies de circularité

- Recyclage et compostage

- Écoconception

- Valorisation

- Entretien et réparation

- Consommation responsable

- Économie de fonctionnalité

- Écologie industrielle

- Approvisonnement & consommation responsable

- Optimisation des opérations

- Économie collaborative

- Location

- Don et revente

- Reconditionnement

- Toutes les stratégies

Le laboratoire d’impression 3D d’INÉDI, ProtoDEC, génère une quantité significative de déchets plastiques liés à l’utilisation de ses imprimantes 3D.

Ces matériaux plastiques sont recyclables, mais en l'absence d'une identification par un pictogramme de recyclage, il n'est pas possible de les disposer de manière standard.

En collaboration avec l'Atelier Ecodesign, nous sommes en train de mettre au point une méthode pour broyer nos déchets d'impression 3D, dans l’objectif de les utiliser comme matière première pour faire de nouvelles impressions. Idéalement, ces impressions seraient composées entièrement de la matière première générée par nos déchets.

Objectifs visés

La fabrication additive, également connue sous le nom d’impression 3D, trouve une grande utilité dans la création de prototypes et la production de petites séries de pièces. Elle présente l'avantage de permettre une production rapide et itérative à un coût souvent inférieur à celui de certaines méthodes de fabrication traditionnelles.

En opposé à la fabrication soustractive, la fabrication additive nécessite moins de matière pour la création une pièce. Cependant, même si cette méthode réduit la quantité de matériau utilisé, elle génère néanmoins des déchets.

Spécifique au processus de fabrication additive, l’utilisation de matière première est déjà optimisée en fonction de la pièce imprimée. Cependant, les pertes sont toujours présentes lorsqu’il y a l’utilisation de support ou d’aide à l’adhérence, si'il y a des problèmes lors de l’impression ou tout simplement lorsque le prototype devient désuet. Ces rebuts sont souvent constitués de thermoplastiques, mais leur recyclage n'est pas une tâche aisée, ce qui conduit fréquemment à leur élimination dans les déchets non recyclables.

Dans l’objectif de limiter au maximum la perte de nos déchets d’impression 3D, nous nous sommes donné le défi de revaloriser nos déchets d’impression 3D en créant une nouvelle matière première pour l’impression à partir de granulé.

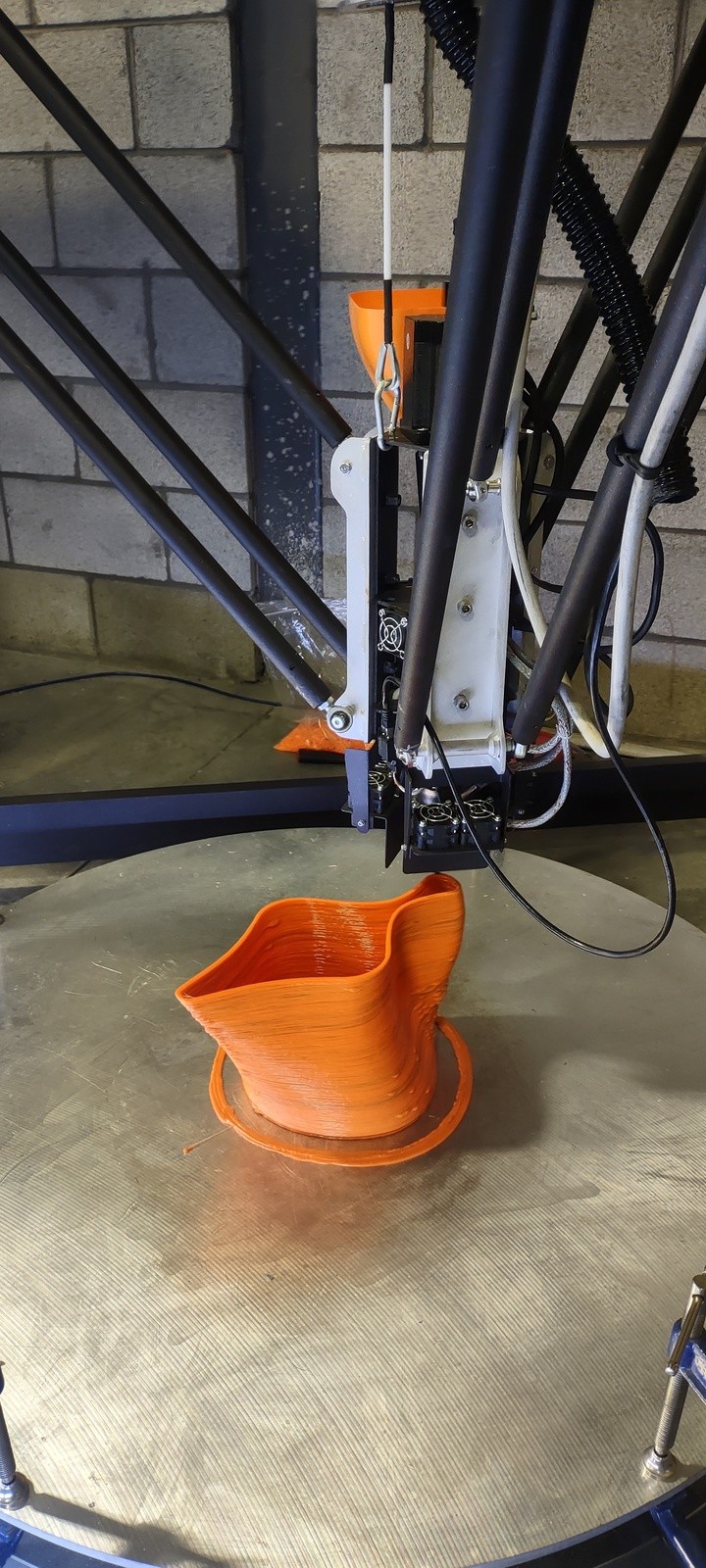

En utilisant une imprimante alimentée par une variété de granules en opposition à une imprimante conventionnelle qui requière quant à elle un filament avec un diamètre précis, nous voulons démontrer qu'il est possible de faire de la fabrication additive dans un contexte de laboratoire à partir de déchets de plastique déchiquetés et par conséquent qu'il est possible pour un centre d'impression 3D d'être autonome dans la prise en charge et la réinsertion des ses déchets plastiques dans son cycle de production.

Dans un premier temps, nous nous sommes intéressés à une des matières plastiques les plus utilisées en impression 3D, le PLA (acide polylactique), mais nous aimerions dans le futur élargir le processus à tous nos plastiques d’impression (ABS, PET-G, TPU, etc).

Stratégie(s) de circularité concernée(s)

- Recyclage et compostage

- Écoconception

- Valorisation

Résultats obtenus

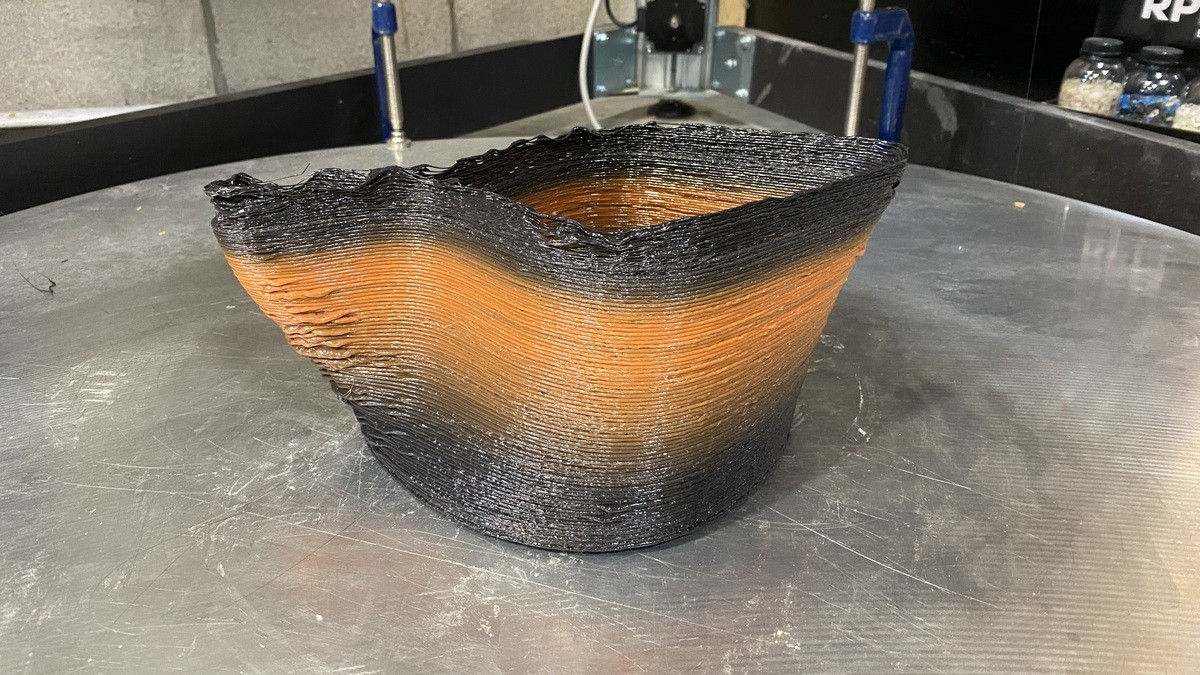

Tout d'abord, notre démarche a consisté à évaluer le pourcentage de plastique recyclé utilisable pour nos impressions. Étant donné les risques d'obstruction de la buse, nous avons débuté avec un mélange contenant 25 % de granulés de PLA recyclé et 75 % de granulés vierges. Nous avons progressivement réduit la proportion de matière vierge par incréments de 25 % jusqu'à atteindre 100 % de matière recyclée.

En parallèle de cette variation du pourcentage de plastique recyclé, nous avons également déterminé la géométrie optimale que ces granulés devaient avoir pour s'adapter efficacement à notre imprimante, garantissant ainsi un débit d'impression constant. Les poudres ou flocons légers ne possédaient pas une masse suffisante pour être acheminés efficacement dans la vis d'entraînement, tandis que des géométries trop volumineuses ou longues engendraient des obstructions.

L'expérience d'impression par granulation a permis de mettre en lumière la complexité de l'impression à partir de matières recyclées. En effet, les particules ne présentent pas toutes la même composition, ce qui se traduit par des températures de fusion différentes ou des taux d'humidité variables, impactant la qualité de l'écoulement et l'esthétique de la pièce imprimée. Parmi les autres défis révélés par ces premiers essais, nous avons identifié le risque de contamination des plastiques recyclés, pouvant poser un danger lors du broyage en granulés, avec un potentiel d'endommagement de l'équipement ou d'obstruction de la buse pendant les impressions.

Nos tests nous ont permis d’optimiser nos paramètres d’impression et de produire un petit nombre d'objets imprimé en plastique recyclé qui nous permettra de partager nos résultats de manière tangibles au sein de nos institutions respectives.

Principale(s) ressource(s) concernée(s)

- Plastiques, caoutchoucs et autres polymères

Autre mots-clés en lien avec l'initiative

Plastique, PolymèresPorteur(s) de l'initiative

- Inédi (Cégep de Lanaudière)

- Enseignement et recherche

- 2505 Boulevard des Entreprise

- Laroche Elisabeth

- elisabeth.laroche@cegep-lanaudiere.qc.ca

- Inédi (Cégep de Lanaudière)

- Enseignement et recherche

- 2505 Boulevard des Entreprises

- Guinard Etienne

- etienne.guinard@cegep-lanaudiere.qc.ca

- Atelier Ecodesign

- Enseignement et recherche

- 255 Rue Ontario E, Montréal, QC H2X 1X6

- Beaudry Félix

- fbeaudry@cvm.qc.ca

Étapes de mise en oeuvre

Pour la production de la matière à imprimer

- Tri des plastiques par matière et couleur

- Retrait des éléments non-déchiquetable

- Déchiquetage en granulé des rebuts

Pour la vérification de l’imprimabilité

- Extrusion de plastique à différentes concentrations de matières recyclées (25%, 50%, 75% 100%)

- Définition du type de granulé idéal (tailles des granules)

- Optimisation des paramètres d’impression de l’imprimante en fonction de la matière

- Impression d’une géométrie complexe

Défis

Le tri des plastiques constitue une étape cruciale qui peut avoir des conséquences majeures sur la réussite des impressions. Des matériaux mal triés peuvent non seulement compromettre l'intégrité de l'équipement, mais également entraver le bon déroulement du processus d'impression. Par conséquent, un tri extrêmement rigoureux des rebuts est nécessaire, ce qui limite la quantité de déchets pouvant être réutilisée. Toutefois, une sélection rigoureuse implique qu'il est plus difficile d'obtenir des volumes significatifs de plastique exploitable.

Même lorsque les matières sont correctement triées et se composent d'un seul type de plastique, elles peuvent provenir de différents fabricants, ce qui signifie que les granulés peuvent nécessiter des températures d'extrusion différentes, car les recettes de chaque fabricant peuvent légèrement varier. Cela rend plus complexe l'obtention d'impressions présentant une finition uniforme.

L'un des principaux défis sur le plan technique réside dans l'assurance de l'acheminement efficace du granulé issu des rebuts dans l'extrudeur. Un mauvais acheminement peut obstruer l'orifice, empêchant ainsi le plastique de pénétrer correctement.

Les équipements que nous utilisons pour ce type d'impression sont des imprimantes de grand format. Pour obtenir des résultats optimaux, il est nécessaire de viser des impressions d'un certain volume, ce qui implique la consommation d'une quantité significative de matière première.

L'ampleur du projet est limitée en raison du manque de financement. Cette contrainte restreint considérablement le temps et les ressources que nous pouvons consacrer à la réalisation des impressions.

Leviers

En ce qui concerne le tri des plastiques, notre approche a consisté à restreindre les sources d'approvisionnement tout en isolant les rebuts lorsque nous avions des doutes quant à leur qualité. À terme, il pourrait être envisagé d'explorer d'autres méthodes pour tirer parti des déchets non utilisables dans le processus d'impression.

En ce qui concerne le financement, cette première preuve de concept pourrait nous servir de base pour solliciter des partenariats en vue du développement d'une solution plus complète.

Outils et méthodologies utilisés

Pour arriver produire un granulé fonctionnel, nous utilisons une déchiqueteuse industrielle où nous faisons passer les déchets de plastique 3 à 4 fois à l’intérieur puis nous réduisons la taille des morceaux à l’aide d’un hachoir.

Les impressions sont faites avec une imprimante Delta Wasp 3MT montés avec une extrudeuse à granule munie d’une buse de 3mm de diamètre. La préparation des g-code pour l'impression se fait avec le logiciel Simplify3D.

Sources de financement de l'initiative

Au niveau d’INÉDI, le financement provient des grands fonds DESJARDINS qu’INÉDI a reçus pour son laboratoire de Prototypage rapide ProtoDEC et aussi de fonds du MES pour faire valoir les technologies en pédagogie.

Au niveau de l’atelier Écodesign, il s’agit uniquement de financement interne par du dégagement d’heures.